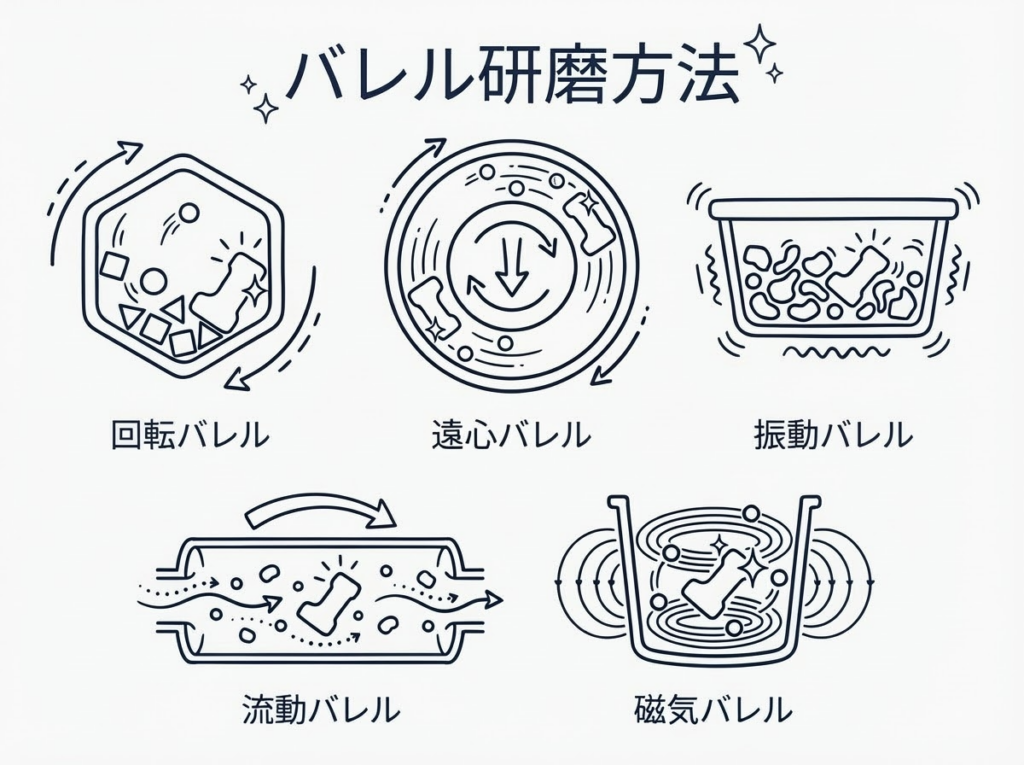

バレル研磨5方式の特徴と選び方

バレル研磨は、ワーク(加工対象物)とメディア(研磨材)を一緒に動かすことで表面を仕上げる加工技術です。バリ取り、面粗さ改善、光沢仕上げなど幅広い用途に対応しており、製造業において欠かせない工程のひとつとなっています。

本コラムでは、代表的な5つのバレル研磨方式について、それぞれの特徴・動き・適する部品・強みと弱みをわかりやすく解説します。最後に比較表も掲載していますので、方式選定の参考にしてください。

回転バレル(ロータリーバレル)

特徴

六角形や八角形の容器にワークとメディアを入れ、ゆっくり回転させて研磨する最も基本的な方式です。構造がシンプルで低コスト、樹脂・金属を問わず幅広いワークに対応できます。

動きのメカニズム

ワークとメディアがなだれるように転がる「スライディング研磨」で、穏やかに表面を仕上げます。

適する部品

- 小物全般(樹脂・金属)

- 繊細な表面を傷つけたくない部品

- 光沢出し・面粗度改善が目的の部品

強みと弱み

- 強み:低コスト・構造がシンプル・幅広い素材に対応

- 弱み:処理時間が長い(数時間〜)・大きなバリ取りには不向き

遠心バレル(ハイエナジーバレル)

特徴

バレルとターンテーブルが反転し、強い遠心力(4〜10G)で超高速研磨を行います。短時間で高品位な仕上げが得られるのが最大の特長です。

動きのメカニズム

高圧でメディアがワークに押し付けられる「強制スライド研磨」により、短時間で均一な仕上がりを実現します。

適する部品

- 微細部品

- 複雑形状の精密品

- 高い表面品質を求める部品

強みと弱み

- 強み:超短時間(10〜30分)・鏡面仕上げや微細バリ取りが得意

- 弱み:設備コストが高い・衝突打痕に注意(メディア選定が重要)

振動バレル

特徴

容器全体を振動させ、メディアとワークに均一な流動運動を与える方式です。量産ラインへの組み込みに適しており、再現性の高い処理が可能です。

動きのメカニズム

メディア全体が渦を巻くように動く「三次元流動研磨」で、大型ワークでも均一に処理できます。

適する部品

- 中〜大物部品

- プレス品・鋳物・切削部品

- R付け・エッジ取り目的の部品

強みと弱み

- 強み:均一な処理と高い再現性・大きい部品にも対応可能

- 弱み:音と振動が大きい・細長い部品は変形リスクあり

流動バレル(ドラッグ/ストリームフィニッシュ)

特徴

治具に固定したワークをメディアの中で高速に公転・回転させる方式です。部品同士が一切ぶつからないため、打痕ゼロの精密仕上げに最適です。

動きのメカニズム

メディア中をワークが高速で引きずられる「強流動研磨」で、高品位な仕上がりを得られます。OTECなどは流動を最適化し、安定した品質を実現しています。

適する部品

- 精密部品・高付加価値品

- 打痕を許容できない意匠面がある部品

- 治具保持が可能な形状の部品

強みと弱み

- 強み:打痕ゼロ・個別部品を高精度に仕上げ可能

- 弱み:治具製作が必要・スループットが限定的

磁気バレル

特徴

磁場でステンレスピンを高速回転させ、ワークの内外面を微細研磨する方式です。通常のメディアが届かない場所まで到達でき、非常に短い処理時間が特長です。

動きのメカニズム

磁気ピンがワークに巻きつくように動き、微細穴や溝の内部まで研磨します。

適する部品

- 小型・薄物部品

- 微細穴・溝・複雑形状の部品

- ジュエリー・医療精密部品

強みと弱み

- 強み:到達性が非常に高い・5〜30分で仕上がる・鏡面に近い仕上げ

- 弱み:大物や重量物には不可・大きなバリ取りには向かない

方式比較表

| 方式 | 加工力 | 処理時間 | 微細形状対応 | 適した部品 | 特徴 |

|---|---|---|---|---|---|

| 回転バレル | 小 | 長い | 中 | 小物・樹脂・金属 | 光沢・面粗度改善 |

| 遠心バレル | 非常に大 | 短い | 中 | 微細・精密 | 高品質・鏡面 |

| 振動バレル | 中 | 中 | 中 | 中〜大物 | 均一・R付け |

| 流動バレル | 大〜非常に大 | 中 | 中 | 精密・高付加価値 | 打痕ゼロ・治具保持 |

| 磁気バレル | 小〜中 | 非常に短い | 非常に高い | 微細穴・複雑形状 | 内面・細部仕上げ最強 |

まとめ

バレル研磨は方式ごとに得意分野が異なります。加工力・処理時間・対象ワークのサイズや形状に応じて、最適な方式を選定することが高品質な仕上げへの近道です。

方式選定や条件出しでお困りの際は、ぜひお気軽にご相談ください。