バレル研磨は、ワーク(加工対象物)とメディア(研磨材)を一緒に動かすことで表面を仕上げる加工技術です。バリ取り、面粗さ改善、光沢仕上げなど幅広い用途に対応しており、製造業において欠かせない工程のひとつとなっています。

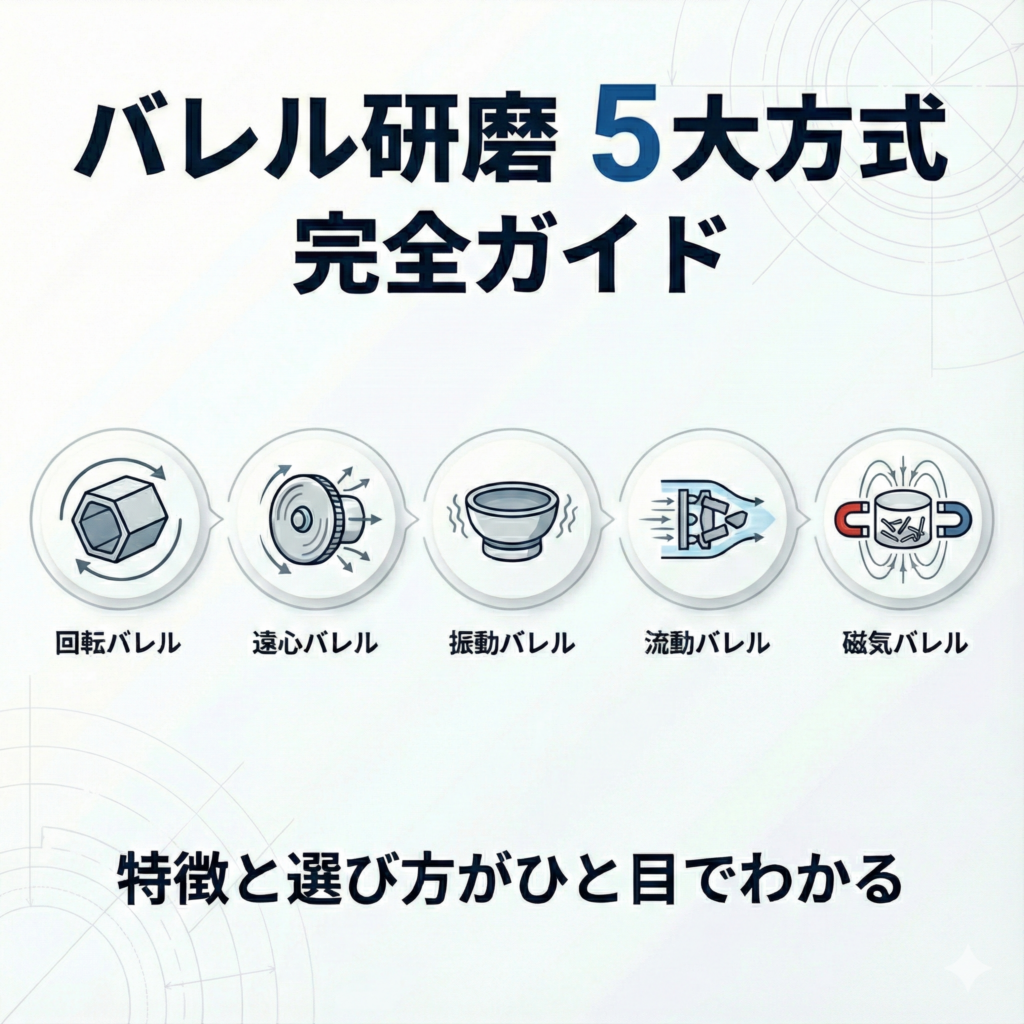

本コラムでは、代表的な5つのバレル研磨方式について、それぞれの特徴・動き・適する部品・強みと弱みをわかりやすく解説します。最後に比較表も掲載していますので、方式選定の参考にしてください。

バレル研磨方式まとめ(5方式)

1. 回転バレル(ロータリーバレル)

■ 特徴 六角・八角ドラムが回転し、ワークとメディアが転がりながら滑る運動で研磨。 最もシンプルで導入しやすい方式。

■ 動き 「山が流れる」ように穏やかなスライド研磨。

■ 適する部品 ・小物~中物 ・樹脂・金属 ・光沢仕上げ、面粗さ改善に向く

■ 強み・弱み ✔ コスト安い、扱いやすい ✔ 材料に優しく光沢が出やすい ✘ 加工力弱い、時間長い ✘ 大きなバリ取りには不向き

2. 遠心バレル(ハイエナジーバレル)

■ 特徴 バレルとターンテーブルが反転し、強い遠心力(4〜10G) で超高速研磨。 短時間で高品位仕上げ。

■ 動き 高圧でメディアがワークに押し付けられる「強制スライド研磨」。

■ 適する部品 ・微細部品 ・複雑形状 ・高い表面品質を求める精密品

■ 強み・弱み ✔ 超短時間(10〜30分) ✔ 鏡面・微細バリ取りが得意 ✘ 設備コスト高い ✘ 衝突打痕注意(メディア選び重要)

3. 振動バレル(バイブレーション)

■ 特徴 ボウルを振動させ、メディアが 渦流(トロイダルフロー) を形成。 均一な研磨が得意で、バリ取りで最もよく使われる方式。

■ 動き 回転+上下振動の複合流動。 ワークを包み込むような動き。

■ 適する部品 ・中〜大物 ・プレス・鋳物・切削部品 ・R付け・エッジ取り

■ 強み・弱み ✔ 均一処理、再現性高い ✔ 大きい部品も可 ✘ 音・振動が大きい ✘ 細長品は変形リスク

4. 流動バレル(ドラッグ/ストリームフィニッシュ)

■ 特徴 治具に固定したワークをメディアの中で高速に公転・回転させる方式。 部品同士が一切ぶつからないため精密仕上げ向き。

■ 動き メディア中を高速で引きずる「強流動研磨」。 OTECなどは流動を最適化し高品位。

■ 適する部品 ・ギア、金型、航空・医療部品 ・大物一点物の高精度仕上げ

■ 強み・弱み ✔ 超精密仕上げ ✔ 打痕ゼロ(治具保持のため) ✘ 設備コスト高い ✘ 治具設計が必要

5. 磁気バレル(マグネチックフィニッシャー)

■ 特徴 磁石の回転で細いステンレスピンが高速回転し、内外面を微細研磨。 非常に短い処理時間が特徴。

■ 動き ピンがワークに巻きつくように動き、通常メディアが届かない場所まで研磨。

■ 適する部品 ・小型・薄物 ・微細穴・溝・複雑形状 ・ジュエリー・医療精密部品

■ 強み・弱み ✔ 到達性が非常に高い ✔ 5〜30分で仕上がる ✔ 鏡面に近い仕上げ ✘ 大物・重量物は不可 ✘ 大きなバリ取りには向かない

方式比較表

| 方式 | 加工力 | 時間 | 微細形状対応 | 適した部品 | 特徴 |

|---|---|---|---|---|---|

| 回転バレル | 小 | 長い | 中 | 小物・樹脂・金属 | 光沢・面粗度改善 |

| 遠心バレル | 非常に大 | 短い | 中 | 微細・精密 | 高品質・鏡面 |

| 振動バレル | 中 | 中 | 中 | 中〜大物 | 均一・R付け |

| 流動バレル | 大〜非常に大 | 中 | 中 | 精密・高付加価値 | 打痕ゼロ・治具保持 |

| 磁気バレル | 小〜中 | 非常に短い | 非常に高い | 微細穴・複雑形状 | 内面・細部仕上げ最強 |

まとめ

バレル研磨は方式ごとに得意分野が異なります。加工力・処理時間・対象ワークのサイズや形状に応じて、最適な方式を選定することが高品質な仕上げへの近道です。方式選定や条件出しでお困りの際は、ぜひお気軽にご相談ください。